Błędne obróbkowe powodują odpady, korekty i przestoje maszyn. I-Turn mierzy wszystkie istotne geometrie w mniej niż dwie sekundy i wyświetla bezpośrednio odchylenia. My, w HURAS Stanzautomation, integrujemy I-Turn w Twojej produkcji, tworząc tym samym ciągły proces kontroli z udokumentowanymi wynikami i minimalnym wysiłkiem.

Krótkie cykle nie pozostawiają czasu na ręczne pomiary. I-Turn kontroluje części obróbkowe bezpośrednio na stanowisku pracy i rejestruje bicie, cylindryczność, średnicę i kąty w jednym kroku. System dostarcza dane pomiarowe w czasie rzeczywistym i natychmiast wyświetla odchylenia na ekranie. Operatorzy sprawdzają części bezpośrednio po obróbce i unikają przestojów z powodu nieodkrytych błędów wymiarów. I-Turn automatycznie dokumentuje każde pomiary i eksportuje wyniki bezpośrednio do Twojego systemu QA lub przez sieć do centralnej bazy danych. Rozwiązanie powstało we współpracy z firmą ZENTRON i jest dystrybuowane w Europie pod nazwą HURASZEN przez Huras Stanzautomation.

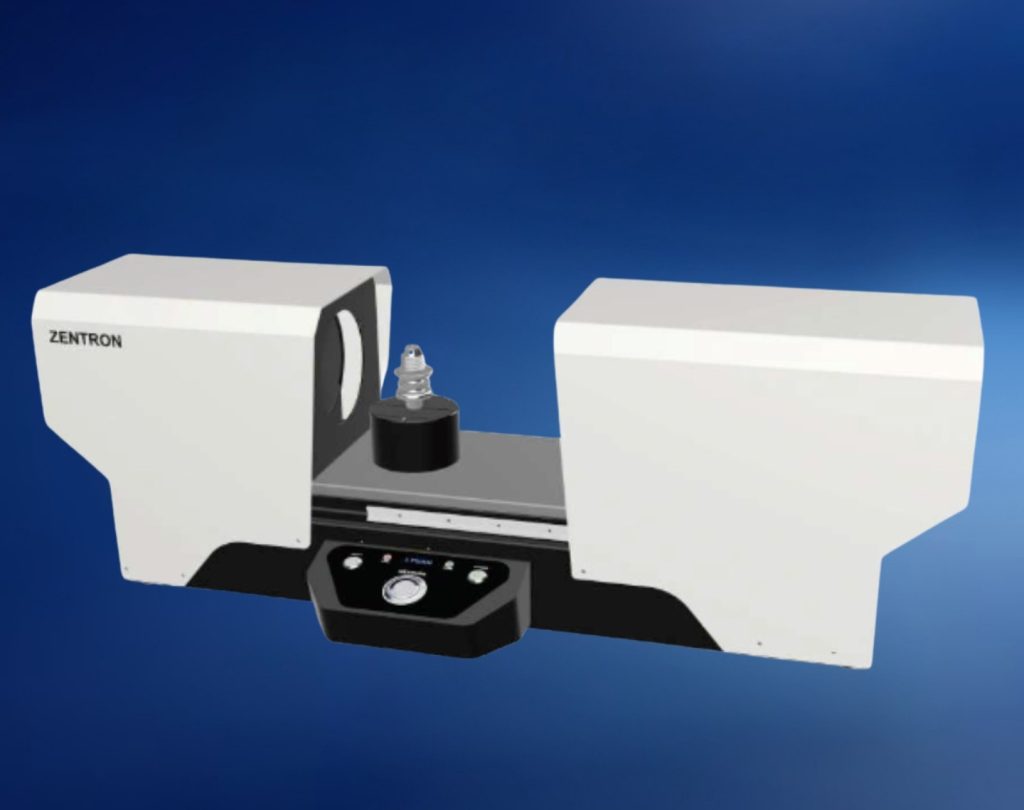

I-Turn działa jako One Touch Inspection System na zasadzie stołowej. Mocujesz część na jednostce obrotowej i uruchamiasz pomiar przyciskiem. System rejestruje kilka płaszczyzn podczas obrotu i tworzy kompletny obraz pomiarowy z analizą w czasie rzeczywistym.

System wykorzystuje:

System natychmiast wykrywa błędy wymiarowe i zatrzymuje błędne procesy. Dzięki temu zmniejszasz zużycie materiału i unikasz niepotrzebnych poprawek.

Wysoka powtarzalność ±2 µm zapewnia stałe wyniki przez długie cykle produkcji. To zmniejsza ilość poprawek i zwiększa bezpieczeństwo procesów.

Każdą część można sprawdzić i zwolnić w mniej niż dwie sekundy. To przyspiesza zwolnienia seryjne i redukuje czas oczekiwania między obróbką a montażem.

I-Turn automatycznie zapisuje wszystkie wyniki pomiarów ze znacznikami czasowymi i danymi części. W ten sposób masz wszystkie dane procesowe do audytów i raportów jakościowych w zasięgu ręki.

Intuicyjny interfejs One Touch prowadzi użytkownika bezpiecznie przez proces pomiarowy. Nowi pracownicy mogą prawidłowo i powtarzalnie sprawdzać części po krótkim przeszkoleniu.

Maksymalna długość części wynosząca 90 mm umożliwia kontrolę wielu standardowych części obróbkowych. Dzięki zapisanym programom szybko dostosujesz pomiary do nowych artykułów, pozostając produktywnym.

Chciałbyś zintegrować I-Turn w swojej produkcji lub uzyskać szczegóły techniczne? Skontaktuj się z nami w celu uzyskania indywidualnej konsultacji lub bezpośrednio zamów ofertę.